Un servomoteur à engrenages peut être utile pour la technologie de mouvement rotatif, mais il existe des défis et des limitations dont les utilisateurs doivent être conscients.

Par : Dakota Miller et Bryan Knight

Objectifs d'apprentissage

- Dans la réalité, les systèmes servo rotatifs n'atteignent pas les performances idéales en raison de limitations techniques.

- Plusieurs types de servomoteurs rotatifs peuvent offrir des avantages aux utilisateurs, mais chacun présente un défi ou une limitation spécifique.

- Les servomoteurs rotatifs à entraînement direct offrent les meilleures performances, mais ils sont plus chers que les motoréducteurs.

Depuis des décennies, les servomoteurs à engrenages figurent parmi les outils les plus courants en automatisation industrielle. Ils permettent des applications de positionnement, d'adaptation de vitesse, de came électronique, d'enroulement, de tension et de serrage, et adaptent efficacement la puissance du servomoteur à la charge. Dès lors, une question se pose : le servomoteur à engrenages est-il la meilleure option pour les applications de mouvement rotatif, ou existe-t-il une solution plus performante ?

Dans un monde idéal, un système servo rotatif présenterait des valeurs de couple et de vitesse adaptées à l'application, évitant ainsi tout surdimensionnement ou sous-dimensionnement du moteur. L'ensemble moteur, éléments de transmission et charge devrait offrir une rigidité torsionnelle infinie et un jeu nul. Malheureusement, dans la réalité, les systèmes servo rotatifs sont loin d'atteindre cet idéal, à des degrés divers.

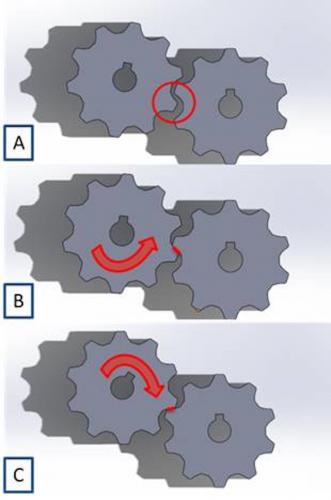

Dans un système servo typique, le jeu mécanique correspond à la perte de mouvement entre le moteur et la charge, due aux tolérances mécaniques des éléments de transmission ; il inclut toute perte de mouvement dans les réducteurs, les courroies, les chaînes et les accouplements. Lors de la mise sous tension initiale d'une machine, la charge se situe approximativement au milieu de ces tolérances mécaniques (figure 1A).

Avant que la charge puisse être déplacée par le moteur, ce dernier doit tourner pour éliminer tout jeu dans les éléments de transmission (figure 1B). Lorsque le moteur commence à décélérer en fin de course, la position de la charge peut dépasser celle du moteur, l'inertie entraînant la charge au-delà de cette dernière.

Le moteur doit à nouveau rattraper le jeu dans le sens inverse avant d'appliquer un couple à la charge pour la décélérer (figure 1C). Cette perte de mouvement est appelée jeu angulaire et se mesure généralement en minutes d'arc, soit 1/60e de degré. Les réducteurs conçus pour les servomoteurs dans les applications industrielles présentent souvent des spécifications de jeu angulaire comprises entre 3 et 9 minutes d'arc.

La rigidité en torsion est la résistance à la torsion de l'arbre moteur, des éléments de transmission et de la charge sous l'effet d'un couple. Un système infiniment rigide transmettrait le couple à la charge sans déviation angulaire autour de l'axe de rotation ; cependant, même un arbre en acier massif se tord légèrement sous une charge importante. L'amplitude de cette torsion varie en fonction du couple appliqué, du matériau des éléments de transmission et de leur forme ; intuitivement, les pièces longues et fines se tordent davantage que les pièces courtes et épaisses. C'est cette résistance à la torsion qui permet le fonctionnement des ressorts hélicoïdaux : la compression du ressort provoque une légère torsion de chaque spire du fil ; un fil plus épais rend le ressort plus rigide. Toute rigidité en torsion inférieure à l'infinie fait que le système se comporte comme un ressort, ce qui signifie que de l'énergie potentielle est stockée dans le système lorsque la charge résiste à la rotation.

La rigidité torsionnelle et le jeu, combinés, peuvent dégrader considérablement les performances d'un servomoteur. Le jeu introduit une incertitude, car le codeur moteur indique la position de l'arbre moteur et non la position de stabilisation de la charge. Il engendre également des problèmes de réglage, la charge se couple et se découple brièvement du moteur lors de l'inversion de leur sens de rotation relatif. De plus, la rigidité torsionnelle emmagasine de l'énergie en convertissant une partie de l'énergie cinétique du moteur et de la charge en énergie potentielle, qui est ensuite libérée. Cette libération d'énergie différée provoque des oscillations de la charge, induit une résonance, réduit les gains de réglage maximaux et nuit à la réactivité et au temps de stabilisation du servomoteur. Dans tous les cas, la réduction du jeu et l'augmentation de la rigidité du système améliorent les performances du servomoteur et simplifient son réglage.

configurations de servomoteurs d'axe rotatif

La configuration la plus courante pour un axe rotatif est un servomoteur rotatif doté d'un codeur intégré pour le retour d'information de position et d'un réducteur permettant d'adapter le couple et la vitesse disponibles du moteur au couple et à la vitesse requis par la charge. Le réducteur est un dispositif à puissance constante, équivalent mécanique d'un transformateur pour l'adaptation de charge.

Une configuration matérielle améliorée utilise un servomoteur rotatif à entraînement direct, éliminant ainsi les éléments de transmission grâce à un couplage direct de la charge au moteur. Contrairement au motoréducteur qui utilise un accouplement à un arbre de diamètre relativement petit, le système à entraînement direct fixe la charge directement sur une bride de rotor beaucoup plus grande. Cette configuration élimine le jeu et augmente considérablement la rigidité en torsion. Le nombre de pôles plus élevé et les enroulements à couple élevé des moteurs à entraînement direct permettent d'obtenir des caractéristiques de couple et de vitesse comparables à celles d'un motoréducteur de rapport 10:1 ou supérieur.

Date de publication : 12 novembre 2021